如何降低精密沖壓件的廢品率?

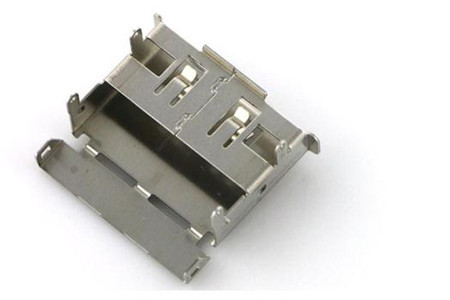

來源: www.dqtphx.cn 作者: 寧波市鄞州昌馳電子有限公司 時間: 2022-06-15精密沖壓件是在模具和沖頭的壓力下,通過在模腔內對金屬原材料進行一系列的彎曲、切割、沖壓以及成形后所加工而成的。隨著生產技術的提高,加工合格率明顯提高,但是依然存在一定量的加工廢品率,廢品的出現不僅浪費原材料,而且使生產效率下降。如何降低廢品率呢?這是很多生產廠家急于知道答案的問題。

想要降低精密沖壓件的廢品率,可以采取以下措施:

1、定期的檢查工件的沖床轉臺以及模具裝置座的情況,確保上下轉臺之間的同軸精度。在裝置使用之前,應該需要進行嚴格的檢查,并將表面的灰塵、污跡清理干凈,仔細的檢查導套和壓鑄模之間是否有良好的潤滑。

2、為了確保工件的拉伸效果,應該準確的計算沖壓件的運用壽數,定期的更換模具中的繃簧,一旦繃簧出現疲勞運行,很容易影響工件的質量,定期的更換模具的繃簧,可以避免繃簧疲勞損傷。在裝置模具時,應該需要使用軟金屬輔助工具,這樣做的好處就是可以避免裝置過程中工件受到沖擊和擠壓。

3、沖模在刃口發生磨損時,應該要中斷使用,并對其進行拋光處理,這樣可以很好的減少模具刃口的磨損程度,從而提高模具的使用壽命和工件的加工合格率。

生產廠家在生產的時候想要減少工件的廢品率,還需要注意以下的幾點內容:

1、沖壓原材料應該需要符合規則的技術條件,廠家在生產之前需要對原材料的標準進行嚴格的核對,有條件的廠家需要對原材料的尺寸精度和外表質量進行查驗和試加工。嚴格的遵守加工工藝規程中所要求的各個環節的規范。

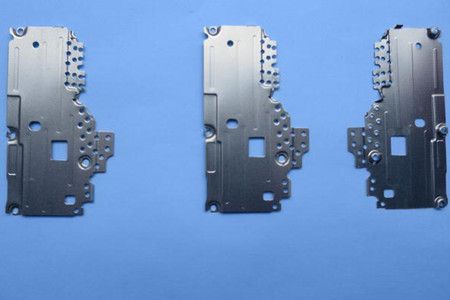

2、加工時所使用的壓力機、沖模等設備應該要確保可以在正常的作業條件下穩定的作業。對產品的出廠建立嚴厲的查驗準則,對所生產的工件進行質量查驗,查驗之后才能夠出廠。經常的組織巡回查驗,并對發現的問題及時處理。

3、堅持文明生產的原則,在生產的過程中,應該需要將毛坯傳遞要合適的設備上,如果傳遞過程中出現擠壓和劃傷,會影響工件的外表質量,導致所生產的工件的廢品率上升。

在沖壓加工過程中,應該要確保模具型腔部位的清潔,作業場所的環境應該要干凈,對加工好的工件應該要堆放整齊。為了確保安全生產,加工人員應該要做好防護措施。

想要降低精密沖壓件的廢品率,生產廠家可以采取的措施很多,比如確保加工設備的良好作業,對原材料進行嚴格的篩選,規范加工的流程等等。